起步转型之路

初冬的一天,在欧洲科技界频频聚焦的新闻中,“布鲁诺技术赋能智能制造新纪元”成为制造业内外讨论的焦点。布鲁诺,这个以严谨工程和创新算法著称的技术团队,曾服务于汽车、电子、精密仪器等领域。早在2022年,他们已在德国工业展现场展示了运动控制的柔性化改造应用,引发多家头部企业关注。技术的不断沉积,让布鲁诺在智能制造领域的突破成为可能,为行业铺设了坚实的基础。

团队在早期阶段,面临最突出的挑战是如何将工业自动化和数据互联的理念融合到连续生产流程中。布鲁诺技术小组通过与本地传感器企业合作,实现了设备层实时采集、边缘分析和云端反馈的快速闭环。在法兰克福的一家汽车零部件加工厂中,他们首次部署自主研发的智能控制单元,订单交付周期因此缩短了将近20%。这一改变成为加速行业转型的里程碑式起点。

许多行业观察人士由此看见技术赋能的巨大潜力。布鲁诺团队在多个领域探索数据驱动、算法优化与设备集成,帮助企业逐渐摆脱传统低效模式,进入智能制造的新阶段。

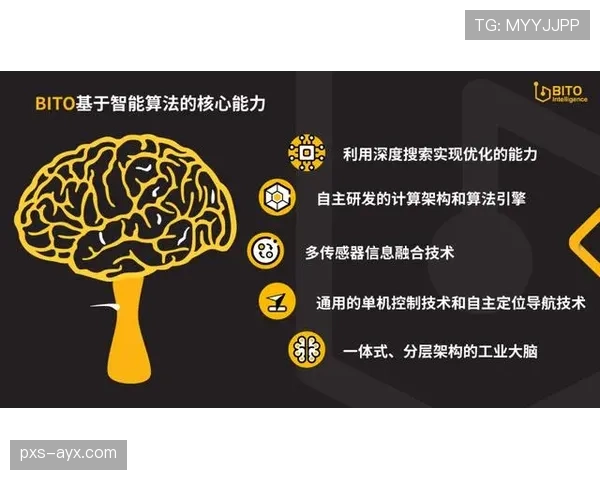

关键技术突破

真正的转折,发生在2023年春季。布鲁诺技术在慕尼黑自动化科技大会发布“智能优化支撑系统”后,迅速吸引了全球制造业的目光。核心亮点是其先进的数据融合算法:在高精机加工和装配线,系统可实时评估机台状态,预测潜在故障,并根据数据自动调度维护与生产流程。这项技术已被施耐德电气及博世部分工厂采纳,并在一季度实现设备停机率下降15%。

在实际应用现场,布鲁诺技术团队与车间操作人员共同解决设备分布不均、生产效率波动等难题。技术负责人曾在公开采访中讲述,通过嵌入深度学习模型和自适应反馈逻辑,系统可以自主调整生产配比,保障零件加工精准度和总体产能。高阶自动化推动了工厂用人效率的提升,也让智能制造的成本更具竞争力。

这一阶段,布鲁诺技术的“可视化数据操作平台”得到多方认可。行业媒体报道称,该平台在实时监控、异常警报与决策协同方面为生产一线带来极大便利,加速了工业流程的标准化和智能升级。

行业应用高光

2024年初,布鲁诺技术团队协助一家欧洲领先的机床集团完成智能化升级。整个项目耗时8个月,从方案设计到落地测试,团队不断与工厂工程师调试最优参数。最终的交付成果让业主惊喜:自动故障诊断率提升至98%,生产线异常停机时长同比下降33%,直接带动产能扩展和人力成本下降。

这一成果被多家财经媒体报道,并在行业协会年会中作为创新典范展示。新一代智能控制系统的推广,引发业内关于“智能制造究竟能为企业带来什么”的热烈讨论。对于许多中型企业而言,布鲁诺团队提供的灵活部署方案,使技术融合不再依赖大规模硬件投资,企业更容易迈入自动化和智能化的轨道。

高光时刻,不止体现在数字提升。此前业务单一、处于市场下游的零部件企业,通过布鲁诺技术的赋能,实现了产品线多元化及高附加值延伸。团队用事实证明,技术创新不仅能优化流程,更能为企业创造持续竞争力。

余波与新纪元

2025年,布鲁诺技术对智能制造的持续探索和落地,已逐步走向全球化。东亚及北美多家制造业龙头相继签署了合作协议。行业媒体多次报道这一趋势,认为布鲁诺的算法平台和智能控制解决方案正在重塑全球制造业竞争格局。

在此过程中,布鲁诺不断完善本地化服务体系,在新兴市场开发了更适合区域工厂管理的小型智能模块。企业反馈显示,这种因地制宜的技术落地,使智能制造不再是大型企业的专属优势,也极大提升了行业整体竞争力。

随着全球制造业迈向“智能制造新纪元”,技术赋能已成为核心驱动力。布鲁诺的持续突破,不仅改变生产现场的协作模式,更推动整个行业向着高效、柔性、可持续方向稳步提升。越来越多的制造企业认识到,智能化是赢得未来市场的一把钥匙,行业竞争力也将在不断升级的技术浪潮中实现质的飞跃。

布鲁诺团队仍在前行,不断创新与进ayx化。新纪元的大门已开启,智能制造的故事,也在每一家勇敢变革的企业中继续书写。